(有)ライトデザイン〜right

design〜

![]()

筑波サーキットの目の前の小嶋英俊と井形マリのお店です。

面白いもの、一緒に作ってみませんか?

| |||||||

|

|

| ≪ 4 stroke ≫ ≪ 2 stroke ≫ ≪ 4 輪 ≫ |

≪ 排気系 4

stroke ≫

| 【 クラウザー マフラー 製作 】 (Mar/2017) オリジナル車輌。 お客さんの要望は、左右のエキパイを、オイルパン下で集合し、オイルパンの後ろに ボックス消音機を作って、 右側ステップの後ろ辺りから、2本短いテールパイプを出す。    お客さんの イメージは、飛行機。 元々BMWのエンジンは飛行機用なので、車体全体を飛行機に見立ててイメージしている。 マフラーの素材の質感も又、プロペラ戦闘機のイメージで・・・  エキパイを オイルパン下で集合する予定だったが、カウルのラインを考慮すると、何とも間延びした締まりの無いものになる為、 オイルパンの横を這わす事にした。 ちょうど オイルパンの後ろのスペースでは容量不足だったサイレンサーボックスを、 隙間の開いたオイルパンの下を利用し、前まで伸ばして、前に小さなサイレンサーボックスを作る事にした。 エキパイの曲げRを、より小さく シャープにして、ギュッと絞って 車体に近付けてみる。 ウン! かなり飛行機っぽくなったと思うが? ・・・ 顔の部分は完成。 ステーも作って 位置も決まった。 ちょっと ボンワリ していた クラウザーも、かなり締りが出てきた。 オイルパン下と後ろの隙間に 詰め込んだ複雑な形状のサイレンサーは、3部屋の消音室に分かれている。 左右のエキパイから入ったパイプは、サイレンサー内で集合され、オイルパン下を通って、オイルパンの前の 小さな箱に入って、再び 後ろの サイレンサーに戻って来て、3部屋に分かれた サイレンサーの中で、消音される。 消音された排気ガスは、リヤタイヤ右横の、短い2本のテールパイプから、排出される。 テールパイプは2重構造で、インナーパイプは、 かなり外向きになっているので、見た目より 排気ガスは、外向きに排出される。 オイルパンの下を、熱い排気ガスが流れて、エンジンオイルの冷却が心配だが、オイルクーラーが付いているが、殆どクーラーの必要性が無いから、 大丈夫だと思うのだが? デザイン優先だが ・・ やはり心配 ・・ ただ、その後、クレームが無いので、大丈夫だったのかな? サイレンサーボックスの左側は、サイドスタンドを避ける為、複雑に えぐられている。 とにかくスペースが無いので、容量を確保するのが、苦しい。 完成した、マフラー。 オイルパンの下の箱は、消音効果もあるが、テールパイプの長さを稼ぐ為。 こんなに複雑で、クリアランスが厳しい マフラーだから、同じ物は絶対 作れない。 |

| 【 不思議バイク の マフラー改修 取り付け 】 (Oct/2016) いったい、このバイクは何でしょうか? ベースは CB250RS らしいのだが、様々な部品を くっ付けて、不思議な面白いバイクになっている。 マフラーは CL400 のものらしいが、ピッタリ合いそうで 合わないので、自然に見える様に 改修して取り付けてくれ、という依頼だった。 まあ、大体こういう仕事は、簡単そうに見えて、やりだすと、とんでもなく大変なものだが、やっぱり これも恐ろしく大変だった。 途中で、もう新しく作った方が楽かな? と思った程だった。 まあ それでも頑張って、何となく最初から付いている様に仕上がったと思う。 左右、同じ位置にする為に、どれだけ苦労した事か ・・ こちらを立てると、あちらが立たず ・・ でも最終的に 何とか自然なスタイルになったかな? 一見すると、何も加工していない様に見えるが、実は ・・ でも それじゃ 「おっ! 簡単に付いたね。」 で終わりそう? ・・ |

| 【 チタンマフラー、サイレンサー改修 】 (Mar/2016) たまたま チタンマフラーの修理が重なったので、一気に片付ける。 完全に取れてしまってはいないが、大きく間が開いてしまっているので、 元の状態に戻し、変形したパイプを整形し、まず隙間を埋めてから 再び整形し、本付けをし、歪んだのを再び整形する。 結構大変。 そして、ヤマハ R-1 のサイレンサーらしいが、テールパイプ端面がシャープで、レギュレーションに合致しない為、板を巻いて肉厚を追加した。 それにしても 何と複雑な形状のサイレンサーだろう ・・ こうまでしなければ消音出来ないのだろうか? ・・ |

| 【 VFR750 Intercepter フルエキゾースト 製作 】 (Des/2015) 10月に納品するはずが、2ヶ月遅れで完成。 注文頂いてから 2年の歳月が過ぎた。 何しろ 消費税が5%の時代だった ・・・ 何度作っても 同じ物は無い。 毎回 気になる点が出て来て、改良し 進化している。 進歩ではないので、必ずしも良くなっている訳ではないが ・・・ 今回は、お客さんの要望で、排気ポート近くに、排気負圧を利用した クランクケース内減圧装置用のボスを追加工した。 へぇ〜? そんなものがあるとは知らなかった。 何でも、ヤマハが レース車輌にも、市販車にも採用している装置らしい。  お客さんが ヤマハの motoGPエンジンの画像を送ってくれた。 本当だ! 立派なパイプが這い回っている。 しかも 2本を等長にしている。 その先が どうなっているのか分からないが、わざわざ2本にしていると言う事は、ケース側も2つの部屋に分かれていて、ピストンの上下動に 合わせているのだろうか? でも、フラットプレーンなら2本だろうけど、確か クロスプレーンなので、どうなってるんだろう? ・・・ 等々 興味津津で、調べてみたいけど、今は そんな暇は無い。 いずれ誰かに聞いてみよう。 |

| 【 VFR750 Intercepter サイレンサー 製作 】 (Aug/2015) VFR750マフラーのサイレンサーは、レース仕様で出荷しているが、少し静かなものが欲しい、という声も数件ある。 そこで 外観は変えずに、何とか音量を下げられないか ・・ 何案か考えていた中の、一つを形にしてみた。 細いサイレンサーの、少ない容積の中で、音質も含め、いかに有効に消音するか。 共鳴室、膨張・拡散室、吸音材による高周波の消音室の 3つの部屋を、いかに効率良く配置するか。 素人の私なりの考えで作ってみた。 左から、テーパー内部が共鳴室、そこから中央付近の3箇所の穴から排気ガスは膨張室に入り、前後に長い膨張室で反転したガスは、 逆向きの3箇所の穴から、周りをグラスウールで包まれた パンチングパイプの中に入り、出口から排出される。 3個の部屋に分ける方法は沢山あるが、同じ容積でも、より長い距離を確保したかったので、こんな構造になった。 これは 3et分だが、左が共鳴室の中のパイプ。 右が 外側にグラスウールを巻く、パンチングパイプ。 テーパーの末端は小さな穴が開いている。 両者の穴の位置を 60度ずらして組み立てる。 それに、左の共鳴室の外壁になるテーパー管を被せる。 右のパンチングパイプには、グラスウールの入るテーパー管を被せる。 中央部分を、60度ずつ、6枚の板で仕切る。 穴を塞ぐ様に、交互に蓋をして、ダクトを形成する。 これで、左からのガスが3箇所から外側に流れ出る。 この後、全体を筒で覆うので、 その筒の中で、排気ガスは膨張し、反転して、60度ずれた反対側の穴から パンチングパイプに流入する。 普通なら、入り口と出口のパイプを、ずらして2本並べるのだが、そのスペースが無い事と、容積は小さくても ガスの流れる距離、ガスの接触する 壁の面積を稼ぎたかった。 その為に、同軸上で ガスを反転させる方法を考た結果、こんな構造になった。 左の写真が、ガスの出口。 右がガスの入り口。 穴の総面積は、それぞれのパイプの断面積より 少し大きめになっている。 更に、左右のパイプの中心は、小さな穴で繋がっていて、流路を 絞られたベンチュリー効果で、流速が上がり、パンチングパイプへ、ガスを誘い込む。 そして 外側を、打音防止の為にパンチングで覆い、グラスウールを1枚巻き付ける。 完成品は、入り口から出口まで 同径のパンチングパイプが貫通している、レース仕様と全く同じだ。 しかし、極力 重量を軽くする為に、内部構造は 薄い板で製作したのだが、結構な重量になってしまった。 その事によるトラブルの発生が心配だ。 内部の部品の溶接が汚いのは、どうせ見えないから、と言う理由もあるが、かなり薄い材料の為、溶接作業が極めて困難だった。 そんなに苦労して、膨大な時間を費やした割には、思ったより重くなってしまった。 複雑で重い、というのは致命傷で、今後 この構造を採用するかどうか? ・・ まあ、音質 音量 の結果次第かな? ・・・ |

| 【 Ducati エキパイ修理 】 (Apr/2015)  フランジから バックリ割れて 完全に取れてしまった。 駆け込み修理の中で 最も多いパターンだが、完全に離脱していると 元の位置が分からず困る。 幸い これは ピッタリ割れた部分が収まったので、そのまま溶接すれば 大きなズレは無いだろう。 フランジ部分は 最も 応力 振動が集中するので、修理しても再び割れてしまう可能性がある。 パイプ内側にも不活性ガスを流し、酸化を防ぎ、 表と同じ様に 溶接ビードが しっかり出る様にする。 コネクターの端子に コードをハンダ付けする時の様に、富士山の様な形状のビードにし、 振動 応力を、分散し減衰させたい。 今度 割れるとしたら、溶接した すぐ脇のパイプだろうが、このまま耐えて欲しい。 更に、フランジが 大きな薄い楕円形状なので、溶接で 面が歪んでしまうのは明らか。 本当は、しっかりした冶具に固定して溶接したいが、 厚めの鉄板にボルトで固定して溶接した。 殆ど 面修正しなくても良い程度の歪みで済んだ。 簡単な様で、気も時間も使う重要な作業だ。 |

| 【 VFR750 Intercepter Full Exhaust System 再び 製作 】 (Mar/2015) もう 1年半 近く 待ってもらっている お客さんも居る、VFRのマフラー。 少しずつ 部品を作って、やっと組立作業に入った。 これから順に、1setずつ組み立てていくのだが、他の仕事も平行してやるので、なかなか進まない。 以前から あった問題点を改良しようと、冶具改修したら、新たな問題が発生してしまった。 結局 仕事が増えてしまい、又々 遅れてしまった。 何とか誤魔化したい ・・ しかし、私にとっては 数ある中の1本だが、お客さんにとっては 唯一の1本なのだから ・・ |

| 【 ハーレー マフラーステー 改修 】 (Mar/2015)  以前、サイレンサー内部を改造した、ハーレーのマフラー。 ラバーマウントしたエンジンから、真横にステーを這わして留めているタイプで、 心配だったが、やはり破損した様だ。 車体側のステーから改修しなければ、根本的に解決しないが、車輌を預かれないので、 とりあえず、マフラーステー側で対策をしてみた。 ラバーマウントしたいが、下から支えるタイプなので、ちょっと無理がある。 そこで、金属の弾性を利用して、振動を吸収してみようと、複雑な形状のステーになった。 これで少しでも長持ちしてくれればいいが、 逆に、動きすぎて、今度は車体側のステーが破損するかも知れない。 ・・・ |

| 【 BARIUS マフラー 製作 】 (Feb/2014) 社外品のマフラーが付いている BARIUS 。 音は良いけど、中回転域のトルク感が無く、高回転域では 伸びが無いので、テールパイプ部分だけ 作って欲しい、との依頼。 エキパイとテールパイプは一体だが、途中で切って、テールパイプを差し込み式にする。 集合部で切ってみたら、適度な径まで絞ってあるが、その後は太いパイプのままなので、まず集合部のコーンを作って絞り、 テールパイプをテーパーにして、後ろ側に サーキット走行用のサイレンサーを内蔵し、その中に 取り外せる 待ち乗り用のサイレンサーを組み込む 今回 最も苦労した部分。 ディフューザーの部分を取り外し、サーキット走行用のパンチング内に、街乗り用のサイレンサーを差し込む様にした。 写真は、街乗り用。 ディフューザー部を 若干焼いて テーパー部の質感との違いを出してみた。 この車には、ステンレスの光沢が似合うので、表面は 磨きのままだが、シルバーとゴールドの中間色 (シルバーゴールド?)にトライしてみた。 ・・・が、失敗。 均一な色合いが出なかった。 難しい。 しかし、この色合いを コントロール出来たら、ステンレスの奥深い輝きを表現出来そうだ。 こうやって、多くのお客さんを 踏み台にして、成長しているのだ・・・ ふっ ふっ ふっ・・・ |

| 【 VFR750 Intercepter Full Exhaust System 製作 】 (Jan/2014)  今回は サイレンサーまでの、フルエキゾースト。 部品毎に ステンレスの質感に変化を与えてみたが、ちょっと勇気が足りなかったかな? いつも 終わってみると、反省の言葉しか残らない・・・   |

| 【 CBR600 マフラー修理 】 (Oct/2013) 最近のマフラーは、レース用でも 真円ではない。 レイアウト上 複雑な断面変化をしている。 潰れたマフラーの最初の形状が分らないまま修理する。 止む無く、冶具を作って カットして、想像で整形していく。 多分、こんな形状だったんだろうなぁ〜? 使用済みのマフラーは、中も外も一生懸命 磨いても、熔接は綺麗に付かないなぁ〜・・・ |

| 【 VFR750 Intercepter Exhaust Pipe 製作 】 (Aug/2013) 今回は、エキパイのみの製作。 |

| 【 HARLEY マフラー 改修 】 (Apr/2013) 社外品マフラーの排気音が大きいので、音質の良い静かな音にして欲しい との事。 解体して構造を確認、確かに 殆ど消音効果は期待出来ない。 絶対容量が足りないので、内径を絞るしかないのだが、以前から やってみたかった構造を試してみる事にした。 冶具にセットして、再び組み立てる ・・・さて、結果は?・・・ ボンボン と ハーレーらしくない音質が、歯切れの良いものになり、いい感じになりました。 でも音量は殆ど変わらないみたいですけど・・・ との事。 やっぱり もっと内径を絞るべきだった。 結局、ご近所迷惑なので、断面積を70%に絞り、車検用に55%に絞ったカラーも取り付けた |

| 【 Buell エキパイ製作 】 (Mar/2013)  スタンダードのエキパイに対し、内径を20%大きく、管長を30%長く 設定し、まずは レイアウトを決めて行く。 レイアウト用の冶具から、曲がりのアールや角度の図面を起こし、ステンレス板からパイプを作って行く。 排気ポートから緩いテーパーになっている。 1200ccのビッグツインを、250cc並の車体に搭載している Buell なので、各部のクリアランスは 狂気の沙汰だ。 O2センサー取り付け位置も、少し狂うと フレームやエンジンに当たるので、しっかり冶具を作らなければならない。 何とか、パイプのレイアウトの見通しが付いた。 各部のクリアランスもギリギリで、熔接の熱歪によって 曲がりが若干変わってくるので、 排気ポートから順に、1つずつ完成させて行かなければならず、1度決めたら もう戻れないので緊張の連続だ。 |

| 【 サイレンサー製作 】 (Nov/2012) 昨年マフラーを作った VFR750のお客さんに、軽量なレース用サイレンサーの製作を依頼された。 今はあまり見なくなった ケブラーカーボンの外筒、金物は全てチタン板からの単品製作。 |

| 【 Buell サイレンサー 】 (Feb/2012) 1200ccの車輌だが、900cc用標準マフラーをベースに 内部を作り直し、排気口は左右2本出しに変更。アンダーカウルに隠れ見えるのは排気口のみ ノーマルのマフラー自体 ただの黒い箱で不細工なのに、排気口が左右2本出てるだけだと更に格好悪いので 出口形状は少し凝ってみた 出口内部に付いている部品は、音量を抑える為の小細工 内部構造は完全に作り変えた。 音質、トルク特性、排気効率 etc 能書きは完璧だったはずだが・・音質には殆ど寄与しなかった・・・ おかげで 沢山のノウハウを得られ、すっかり自分の勉強材料にしてしまった 結局、せっかく苦労して作ったマフラーが隠れて、排気口だけが覗いている姿が 最も格好良い。 やっぱり Buell 様々である |

| 【 GB500 チタンエキゾースト 】 (Oct/2011) ホームページに紹介した 昔作ったGB500のチタンエキパイを見て、わざわざ広島のお客さんからの依頼 前回は左右2本出しだったが、今回はお客さんの持っている スーパートラップのサイレンサーに合わせて集合 チタンは非常に耐食性が優れているが、グラインダー等で削ると激しく火花を出して燃焼する活性金属だ 活性金属は腐食が激しいのだが、チタンは空気中で一瞬にして酸化皮膜を生成し その皮膜が内部を保護する為 錆びない その皮膜生成が熔接作業の障害になる。 チタンの熔接自体は難しくは無い、溶接作業中に いかに酸素を遮断するか それに尽きる。 いかに不活性ガスでシールドするか、それさえ守れば他の熔接と変わらない ただ それが大変なのだ。 その準備も大変だし、作業時間もかかるし、アルゴンガスも大量に使うし・・・  岡山での大雨の中のレース。 総合5位、クラス優勝でした、とメールが届いた。 とりあえずちゃんと走ってる。 一安心・・ |

| 【 VFR750 Intercepter フルエキゾースト・マフラー 】 (Sep/2011) 中野のQRという VFR750専門の店の依頼で製作していたフルエキゾーストだが、残念ながら今年 店を閉めてしまったので、製作を引き継いだ 材質はステンレス。 当時のワークス同様のレイアウトで、アルミ外筒のサイレンサーも製作 一番の肝は、クランクケース下で180°Uターンする リヤバンクのエキパイの曲がり、ワークス部品以上の真円度を保っています ベンダーでは無理なので、水圧加工で製作しています |

| 【 NSF100 チタンマフラー改修 】 (Mar/2011) スペシャルフレームに付いていたチタンマフラーを、ノーマルフレームの車体に取り付ける為、曲がり、角度、長さ の変更をして取り付け改修 簡単な回収作業に思えるが、結局かなりの改修作業になる。 完成品の性能を維持するのは最低眼の要件だから |

| 【 CBR250 マフラー改修 】 (May/2011) 錆び錆びのマフラーだが、お客さんにとっては大切なものらしい? CBR250 Bule Fox のマフラーだそうだが、エキパイを1本紛失。 ジャンクのエキパイを利用して 作ってくれとの事・・・でも1本だけ違うよ? それでもいいと言うので・・・ 車輌がないので 例え簡単な仕事でも冶具を作らなければならない。 フランジ部の間隔はマニュアルの写真から寸法を拡大して算出 |

| 【 XR200改造 】 ( 2003年頃 ) XR200をロードレーサーに改造、写真があるのは マフラーだけだった |

| 【 GB500 ・ チタンエキパイ 製作 】 (2000年頃) ちょうど手頃な材料が余っていたので、知人のGB500のマフラーを作った |

| 【 QR VFR750 フルエキゾーストの製作 】 (1999年頃) |

| 【 BMW R-80 マフラー製作 】 (1998年頃)  BMWのマフラーは随分作ったが、写真が残ってるのは これだけだった   |

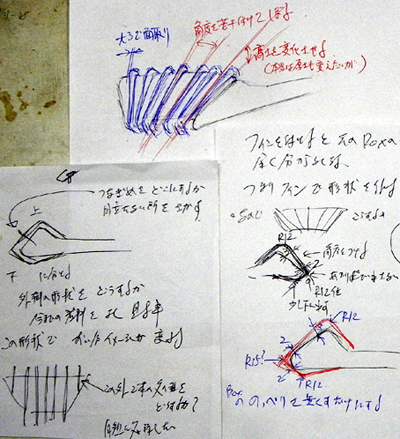

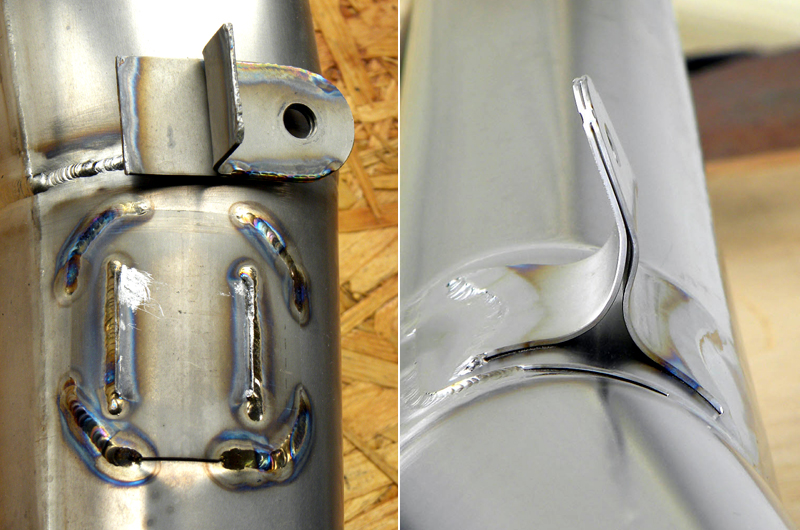

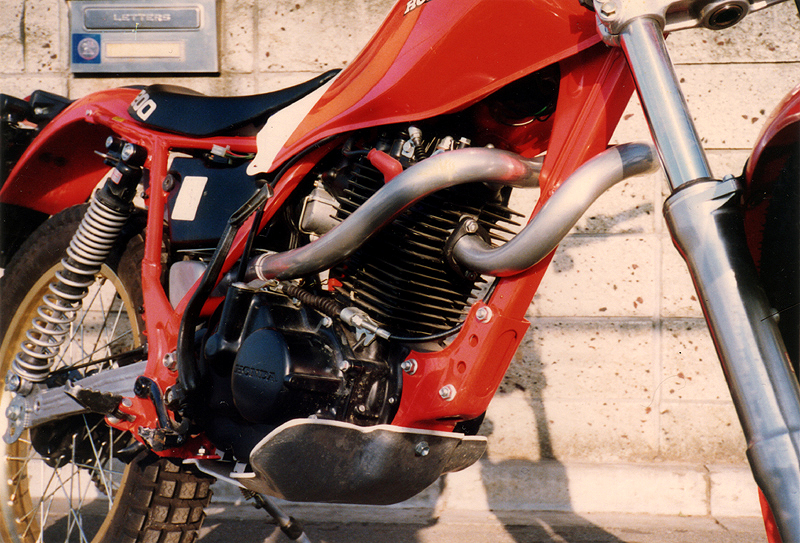

| 【 TLR200 改造 】 (1983年頃)  独立当初 アルミの加工に興味があった頃。 マフラー、サイレンサー、リヤフォーク等を作っていた アルミ加工は どこでもやっているので、デザインで勝負!と斬新なレイアウトのエキパイに  エキパイから サイレンサーまで、オールアルミ製。 更に リヤフォークもアルミ製。 |

| 【 KX125 アルミマフラー 】 (1983年頃)  独立直後、知人に頼まれて作った ワンオフ製品 |

|

仕事の紹介 |